金属加工机械是现代工业制造的基石,其制造水平直接关系到一个国家的工业化水平和制造业竞争力。金属加工机械制造行业负责生产用于对金属材料进行切割、成型、连接、表面处理等一系列工艺的专用设备,是装备制造业的核心组成部分。

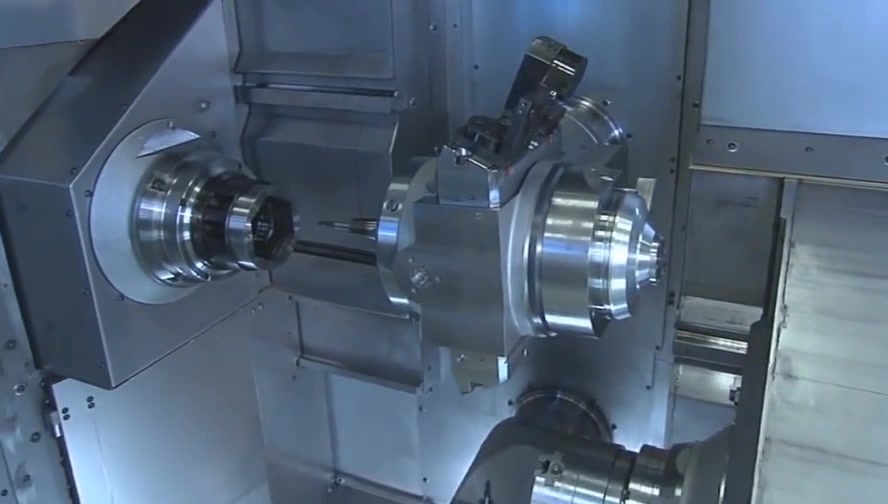

金属加工机械主要分为两大类:通用机床和专用机床。通用机床如车床、铣床、钻床、磨床等,具有广泛的加工适应性,是机械加工车间的基础设备。专用机床则针对特定零件或特定工序设计,例如汽车工业中大量使用的组合机床、生产线,以及用于航空航天复杂部件加工的五轴联动加工中心等,其效率和精度往往更高。

现代金属加工机械制造呈现出显著的发展趋势。首先是数控化与智能化。计算机数控(CNC)技术已全面普及,使得加工过程实现了高精度、高复杂度和高自动化。在此基础上,集成传感器、物联网和大数据分析的智能机床正在兴起,能够实现自适应加工、预测性维护和远程监控,极大提升了生产效率和设备管理水平。其次是复合化与精密化。将车、铣、钻、攻丝等多种功能集成于一体的复合加工中心越来越普遍,减少了工件装夹次数,提高了加工精度和效率。为满足微电子、医疗器械等领域的需求,微纳加工和超精密加工技术也在快速发展。第三是绿色化与可持续化。制造商更加注重设备的能效,开发干式切削、微量润滑等节能环保技术,并致力于延长设备生命周期,推动循环经济。

金属加工机械制造产业链条长,技术密集。上游包括钢铁、铸造、数控系统、伺服电机、精密导轨、刀具等关键零部件产业;中游是各类机床主机的设计、集成与制造;下游则广泛应用于汽车制造、航空航天、模具制造、工程机械、电力设备、3C电子等几乎所有重工业和高端制造业领域。下游行业的景气周期和技术需求,直接驱动着金属加工机械的技术革新和产业升级。

全球金属加工机械制造格局呈现多极化。德国、日本、美国等传统工业强国在高端数控机床、精密加工设备领域长期保持技术领先和市场优势。中国作为后起之秀,已成为全球最大的金属加工机床生产国和消费国,在中端市场占据重要份额,并正在国家政策和市场需求的双重驱动下,向高端市场奋力突破,在五轴联动、高档数控系统等领域不断取得进展。

行业也面临着挑战。核心功能部件(如高性能数控系统、精密主轴)的自主研发能力有待加强;人才缺口,尤其是精通机械、电气、软件和工艺的复合型人才短缺;激烈的市场竞争和周期性波动等。金属加工机械制造必将进一步与信息技术、人工智能深度融合,向着更加智能、互联、精准、柔性和绿色的方向演进,持续为全球制造业的转型升级提供坚实的装备支撑。