在现代化工业体系中,齿轮作为动力传递与速度变换的核心基础元件,其制造水平直接决定了机械设备的性能、效率与可靠性。金属加工机械制造领域,尤其是齿轮制造,是一门融合了材料科学、精密加工、热处理与检测技术的综合性学科,堪称精密与力量的完美交响。

齿轮的制造始于精密的工程设计。工程师根据设备的工作载荷、转速、传动比和使用环境,利用先进的CAD/CAE软件进行设计与仿真分析,确定齿轮的模数、齿形(如渐开线、摆线)、压力角、螺旋角等关键参数。这一阶段确保了齿轮在理论上的最优性能与啮合平稳性。

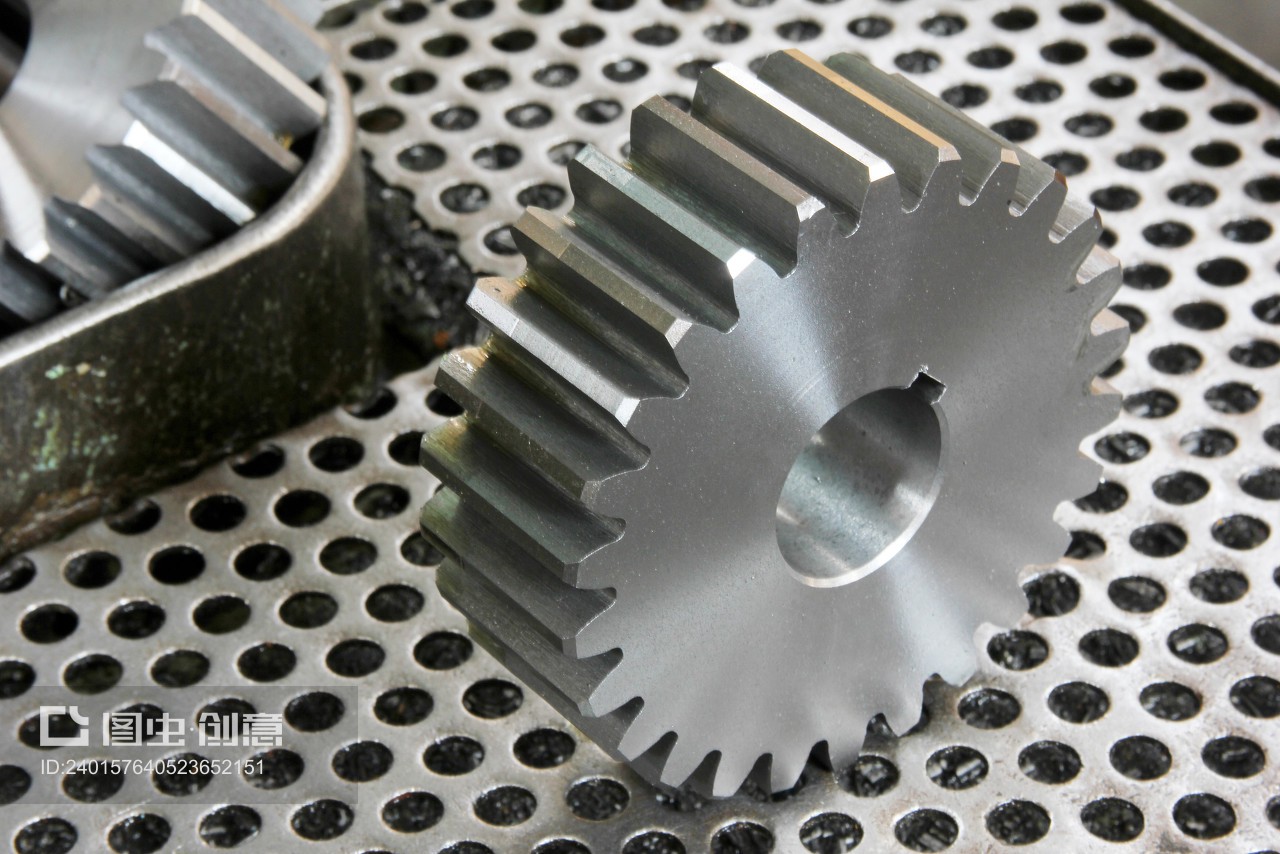

材料的选择与预处理是齿轮生命力的基石。根据应用场景(如汽车变速箱、风电齿轮箱、工业机器人),常选用合金钢(如20CrMnTi、42CrMo)、不锈钢或特殊合金。钢材需经过严格的锻造或轧制,以改善内部金相组织,形成致密的纤维流线,为后续加工奠定坚实的物理基础。

核心的齿形加工是齿轮制造的灵魂。现代制造主要采用以下高精度工艺:

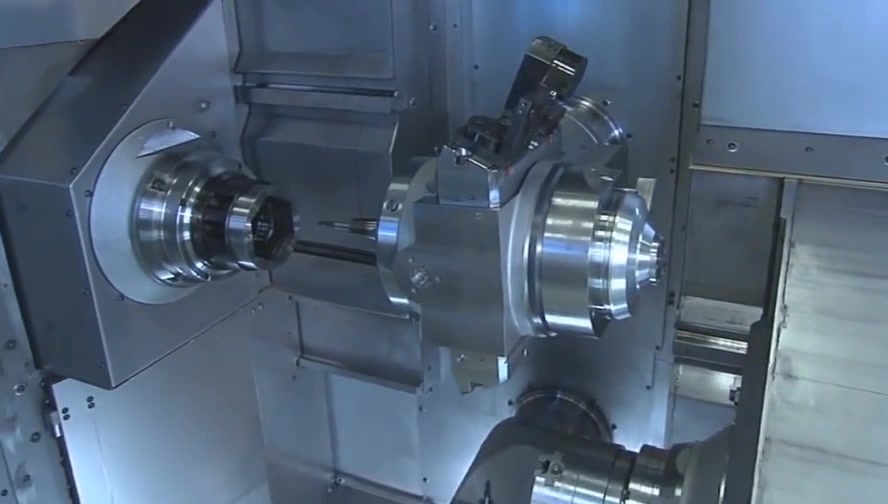

- 滚齿与插齿:作为常用的齿形粗加工与半精加工方法,利用展成法原理,高效地切削出齿廓。数控滚齿机的普及大大提升了加工的一致性与灵活性。

- 剃齿:对热处理前的齿轮进行精加工,能有效修正齿形误差,降低表面粗糙度,提高齿面质量。

- 磨齿:对于高精度、硬齿面齿轮(经热处理后),磨齿是达到最高精度等级(如ISO 3-5级)的关键工序。通过成型磨削或展成磨削,可精确修形,消除热处理变形,获得极佳的齿面光洁度和几何精度。

- 先进加工技术:如强力刮削(Power Skiving)和干切削等新技术,正朝着更高效率、更环保的方向发展。

热处理与表面强化是赋予齿轮“钢筋铁骨”的环节。通过渗碳淬火、渗氮、感应淬火等工艺,使齿轮表面获得高硬度、高耐磨性和抗疲劳强度,同时保持心部的良好韧性以承受冲击载荷。喷丸强化等后续工艺还能在齿面引入有益的压应力,进一步延长疲劳寿命。

质量检测与控制贯穿制造全程。从原材料化验、加工过程中的在线测量,到成品齿轮的最终检验,都离不开先进设备。齿轮测量中心、三坐标测量机、粗糙度仪及无损探伤设备等,对齿轮的齿形误差、齿向误差、齿距累积误差、表面硬度及内部缺陷进行全方位“体检”,确保每件产品都符合苛刻的设计标准。

金属加工齿轮制造正朝着 “智能化、绿色化、极致化” 方向演进。数字化工厂整合了自动化生产线、实时监控与自适应加工系统;增材制造(3D打印)为制造复杂结构齿轮提供了新思路;对噪音、振动与平顺性的追求,推动着修形技术与新材料应用的不断突破。

总而言之,齿轮的金属加工制造是一个系统工程,是传统工匠精神与现代高精尖科技的深度融合。它静默地存在于无数机器的心脏部位,以其毫厘之间的精确,驱动着整个世界工业巨轮平稳而有力地向前运转。