备受瞩目的第XX届国际机床与金属加工设备展览会在上海(或某地)圆满落幕。作为金属加工领域的技术风向标,本次展会聚焦“精密、高效、智能、绿色”,全面展示了全球机床与金属加工设备的最新成果。其中,作为基础精密加工核心的平面磨床,以及其背后的金属加工机械制造技术,成为展会现场的焦点,揭示了行业发展的清晰脉络。

一、 平面磨床:迈向超精密与智能化的新纪元

在传统认知中,平面磨床是保证工件平面度、平行度及表面光洁度的关键设备。本次展会上,这一经典品类展现出令人瞩目的进化。多家国内外领军企业带来了新一代高精度平面磨床,其核心特征体现在:

- 精度极限的突破:通过采用天然花岗岩床身、静压导轨、直线电机驱动等先进技术,部分展品的加工精度已达到亚微米甚至纳米级,满足了半导体、精密模具、航空航天等领域对极致平面的苛刻需求。

- 智能化集成:搭载了智能传感器、在线测量系统和自适应控制软件的磨床成为主流。这些设备能够实时监控磨削过程、自动补偿热变形与砂轮磨损,实现“加工-测量-补偿”一体化,大幅减少对操作者经验的依赖,保证批量加工的一致性。

- 高效与柔性化:集成了自动上下料机械手、多工位托盘交换系统的平面磨削单元(Cell)解决方案备受关注。它们能够无缝对接生产线,实现长时间无人化运行,同时通过快速换型功能,适应多品种、小批量的柔性生产需求。

二、 金属加工机械制造:全产业链协同创新

平面磨床的升级,是金属加工机械制造整体水平跃升的缩影。本次展会清晰地呈现了该领域全链条的创新趋势:

- 核心功能部件自主化:高性能数控系统、高精度主轴、直线导轨、滚珠丝杠等关键部件,国内品牌的产品性能与可靠性显著提升,与国际顶尖品牌的差距逐步缩小,为整机制造提供了坚实支撑。

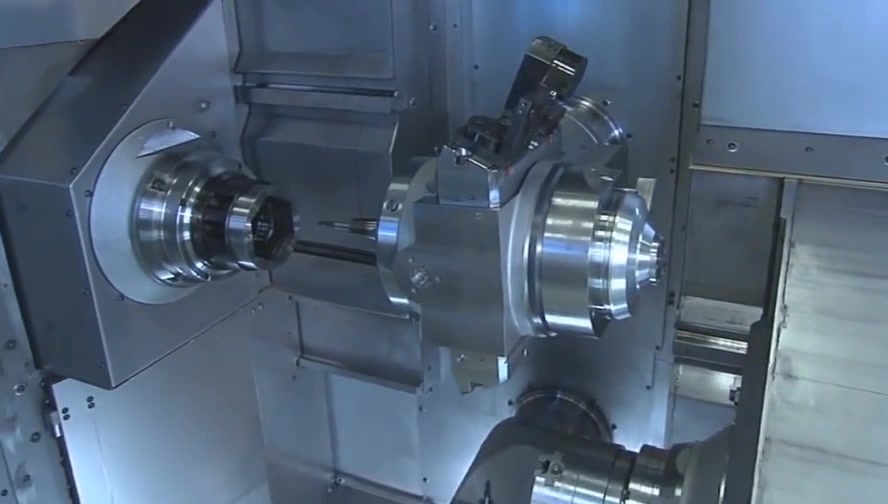

- 复合化加工技术融合:单纯的平面磨削正在与车、铣、钻等工艺融合。展会上出现的“车铣磨复合中心”等设备,可在一次装夹中完成多道工序,减少了工件周转误差,提高了复杂零件的整体加工效率与精度。

- 绿色制造理念深入:干式磨削、微量润滑(MQL)技术以及高效的除尘过滤系统在更多设备上得到应用,旨在减少冷却液消耗与废弃物排放,降低生产环境负担,体现了行业可持续发展的责任感。

- 数字化赋能制造:从机床设计仿真、工艺规划到远程运维、预测性维护,数字孪生、工业互联网平台与机床的深度融合,正在重构金属加工机械的制造与服务模式,为客户提供从设备到生产管理的全生命周期价值。

三、 展望:挑战与机遇并存

展会交流中,业界共识在于,下游产业如新能源汽车、高端装备、医疗器械等对加工精度、效率和复杂零件的要求日益提高,这既是驱动技术创新的最大动力,也是摆在制造商面前的严峻挑战。核心工艺数据库的积累、高端人才的培养、产业链上下游的协同攻关,仍是行业需要持续投入的关键环节。

本届机床与金属加工设备展会,如同一扇窗口,生动展示了以平面磨床为代表的精密加工设备,正沿着高精度、智能化、柔性化、绿色化的轨道飞速前行。这背后,是整个金属加工机械制造业通过持续创新、融合数字化技术,不断夯实制造根基、攀登价值高地的坚实步伐。随着新一代信息技术与制造技术的深度融合,金属加工机械必将为全球高端制造业的发展注入更强劲的动力。